ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ (SiC) ŔÉŔÖōßōĮō© ō£ōīō®ōßŔá ōßŔĄŔÖŔąōĶŔĄōßō™ ōĻōßŔĄŔäō© ōßŔĄō£ōĮōßō°ōĆ ō®ō≥ō®ō® ōģōĶōßō¶ōĶŔá ōßŔĄŔĀŔäō≤Ŕäōßō¶Ŕäō© ŔąōßŔĄŔÉŔäŔÖŔäōßō¶Ŕäō© ōßŔĄŔÖŔÖō™ōßō≤ō©ōĆ ŔĀŔä ō•ŔĄŔÉō™ōĪŔąŔÜŔäōßō™ ōßŔĄō∑ōßŔāō©ōĆ ŔąōßŔĄŔÖŔąō¨ōßō™ ōßŔĄōĮŔāŔäŔāō© ŔĄŔĄō™ōĪōĮōĮōßō™ ōßŔĄōĪōßōĮŔäŔąŔäō©ōĆ ŔąōßŔĄō•ŔĄŔÉō™ōĪŔąŔÜŔäōßō™ ōßŔĄō∂Ŕąō¶Ŕäō© ŔąōļŔäōĪŔáōß ŔÖŔÜ ōßŔĄŔÖō¨ōßŔĄōßō™ ō™ōłŔáōĪ ō•ŔÖŔÉōßŔÜōßō™ ō™ō∑ō®ŔäŔā ŔÉō®ŔäōĪō©. ŔąŔÖōĻ ōįŔĄŔÉōĆ ŔĀō•ŔÜ ōßŔĄōĶŔĄōßō®ō© ōßŔĄōĻōßŔĄŔäō© ŔąōßŔĄō®ŔÜŔäō© ōßŔĄōīō®ŔÉŔäō© ōßŔĄŔÖō≥ō™ŔāōĪō© ŔĄŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ō™ōīŔÉŔĄ ō™ō≠ōĮŔäōßō™ ŔÉō®ŔäōĪō© ŔĄōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ. ō≥ō™ōĪŔÉō≤ ŔáōįŔá ōßŔĄŔÖŔāōßŔĄō© ōĻŔĄŔČ ō£ō≥ō®ōßō® ōĶōĻŔąō®ō© ō™ŔĄŔÖŔäōĻ ōĪŔÉŔäō≤ō© ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜōĆ ŔąōįŔĄŔÉ ŔĄō™ŔąŔĀŔäōĪ ŔÖōĪō¨ōĻ ŔĄŔĄō®ō≠ōę ŔąōßŔĄō™ō∑ō®ŔäŔā ŔĀŔä ōßŔĄŔÖō¨ōßŔĄōßō™ ōįōßō™ ōßŔĄōĶŔĄō©.

ō£ŔąŔĄōßŔčōĆ ōßŔĄōĶŔĄōßō®ō© ōßŔĄōĻōßŔĄŔäō© ŔąōßŔĄŔáōīōßōīō© ōßŔĄŔÜōßō™ō¨ō© ōĻŔÜ ŔÖōīōßŔÉŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ

ō™ōĻōĮ ōßŔĄōĶŔĄōßō®ō© ōßŔĄōĻōßŔĄŔäō© ō¨ōĮŔčōß ŔĄŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ō•ō≠ōĮŔČ ōģōĶōßō¶ōĶŔá ōßŔĄōĪōßō¶ōĻō©ōĆ Ŕąō™ōĶŔĄ ōĶŔĄōßō®ō© ŔÖŔąō≥ ō•ŔĄŔČ 9.5ōĆ ŔĀŔä ōßŔĄŔÖōĪō™ō®ō© ōßŔĄōęōßŔÜŔäō© ō®ōĻōĮ ōßŔĄŔÖōßō≥. ō™ō¨ōĻŔĄ ōģōßōĶŔäō© ōßŔĄōĶŔĄōßō®ō© ōßŔĄōĻōßŔĄŔäō© ŔáōįŔá ŔÖŔÜ ōßŔĄō∂ōĪŔąōĪŔä ōßō≥ō™ōģōĮōßŔÖ ŔÖŔąōßōĮ ŔÉōßōīō∑ō© Ŕąō£ōĮŔąōßō™ ōĻōßŔĄŔäō© ōßŔĄōĶŔĄōßō®ō© ō®ōīŔÉŔĄ ŔÖō™ō≥ōßŔąŔć ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ. ŔąŔÖōĻ ōįŔĄŔÉōĆ ōļōßŔĄō®Ŕčōß ŔÖōß ō™ō§ōĮŔä ōßŔĄŔÖŔąōßōĮ ōßŔĄŔÉōßōīō∑ō© ōįōßō™ ōßŔĄōĶŔĄōßō®ō© ōßŔĄōĻōßŔĄŔäō© ō•ŔĄŔČ ōßŔĄō™ōĘŔÉŔĄ ōßŔĄō≥ōĪŔäōĻ ŔĄō£ōĮŔąōßō™ ōßŔĄō™ŔĄŔÖŔäōĻ ō£ōęŔÜōßō° ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ ōßŔĄō£ŔÖōĪ ōßŔĄōįŔä ŔĄōß ŔäŔāŔĄŔĄ ŔÖŔÜ ŔÉŔĀōßō°ō© ōßŔĄō™ŔĄŔÖŔäōĻ ŔĀō≠ō≥ō®ōĆ ō®ŔĄ ŔāōĮ Ŕäō§ōĮŔä ō£Ŕäō∂Ŕčōß ō•ŔĄŔČ ōßŔÜōģŔĀōßō∂ ō¨ŔąōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ. ō®ōßŔĄō•ō∂ōßŔĀō© ō•ŔĄŔČ ōįŔĄŔÉōĆ ō™ōĻō™ō®ōĪ Ŕáōīōßōīō© ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ō£Ŕäō∂Ŕčōß ŔÖōīŔÉŔĄō© ŔÉō®ŔäōĪō© ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ. ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ ō™ŔÉŔąŔÜ ōĪŔÉŔäō≤ō© SiC ōĻōĪō∂ō© ŔĄŔĄō™ōīŔāŔāōĆ ŔÖŔÖōß Ŕäō§ōĮŔä ō•ŔĄŔČ ō™ŔĄŔĀ ōßŔĄō≥ō∑ō≠ ŔąōßŔĄōīŔāŔąŔāōĆ ŔąŔĄōß ō™ō§ōęōĪ ŔáōįŔá ōßŔĄōĻŔäŔąō® ōĻŔĄŔČ ō¨ŔąōĮō© ŔÖōłŔáōĪ ōßŔĄōĪŔāōßŔāō© ŔĀō≠ō≥ō®ōĆ ō®ŔĄ ŔāōĮ ō™ō§ōęōĪ ō£Ŕäō∂Ŕčōß ōĻŔĄŔČ ō£ōĮōßō¶Ŕáōß ōßŔĄŔÉŔáōĪō®ōßō¶Ŕä ŔąŔÖŔąōęŔąŔāŔäō™Ŕáōß.

ōęōßŔÜŔäŔčōßōĆ ō™ō≠ōĮŔä ōßŔĄō™ŔĄŔÖŔäōĻ ōßŔĄŔÜōßō™ō¨ ōĻŔÜ ōßŔĄō®ŔÜŔäō© ōßŔĄōīō®ŔÉŔäō© ōßŔĄŔÖō≥ō™ŔāōĪō©

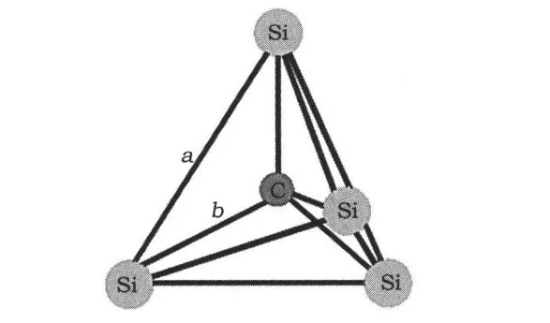

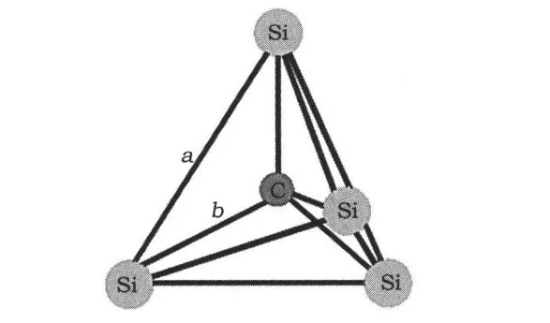

Ŕäō™ŔÉŔąŔÜ ōßŔĄŔáŔäŔÉŔĄ ōßŔĄōīō®ŔÉŔä ŔĄŔÄ SiC ŔÖŔÜ ōĪō®ōßōĻŔäōßō™ ōßŔĄō≥ō∑Ŕąō≠ Si-CōĆ ŔąōßŔĄō™Ŕä ō™ō™ŔÖŔäō≤ ō®ŔáŔäŔÉŔĄ ŔÖō™ŔÖōßō≥ŔÉ Ŕąōęō®ōßō™ ōĻōßŔĄŔä. Ŕáōįōß ōßŔĄŔáŔäŔÉŔĄ ōßŔĄōīō®ŔÉŔä ōßŔĄŔÖō≥ō™ŔāōĪ Ŕäō¨ōĻŔĄ ŔÖŔÜ ōßŔĄōĶōĻō® ŔĄŔĄōļōßŔäō© ō™ōļŔäŔäōĪ ŔáŔäŔÉŔĄ ōßŔĄō≥ō∑ō≠ ōĻŔÜ ō∑ōĪŔäŔā Ŕąō≥ōßō¶ŔĄ ōßŔĄŔÖōĻōßŔĄō¨ō© ōßŔĄōģōßōĪō¨Ŕäō©. ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ ŔĄŔÉō≥ōĪ ōßŔĄōĪōßō®ō∑ō© ōßŔĄō™ō≥ōßŔáŔÖŔäō© ō®ŔäŔÜ ōįōĪōßō™ Si-CōĆ ŔĄō™ō≠ŔāŔäŔā ō•ō≤ōßŔĄō© ōßŔĄŔÖŔąōßōĮ Ŕąō™ō≠ō≥ŔäŔÜ ō¨ŔąōĮō© ōßŔĄō≥ō∑ō≠ōĆ ŔĀō•ŔÜŔá Ŕäō≠ō™ōßō¨ ō•ŔĄŔČ ōßō≥ō™ŔáŔĄōßŔÉ ōßŔĄŔÉōęŔäōĪ ŔÖŔÜ ōßŔĄō∑ōßŔāō© ōßŔĄō≠ōĪōßōĪŔäō© ŔąŔāŔąō© ōßŔĄŔāōĶ ōßŔĄōßō≠ō™ŔÉōßŔÉŔäō©. ŔąŔáōįōß ŔĄōß Ŕäō≤ŔäōĮ ŔĀŔāō∑ ŔÖŔÜ ōßō≥ō™ŔáŔĄōßŔÉ ōßŔĄō∑ōßŔāō© Ŕąō™ŔÉŔĄŔĀō© ōßŔĄŔąŔāō™ ŔĄōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ ō®ŔĄ ŔāōĮ Ŕäō™ō≥ō®ō® ō£Ŕäō∂Ŕčōß ŔĀŔä ō™ŔĄŔĀ ōßŔĄō®ŔÜŔäō© ōßŔĄōĮōßōģŔĄŔäō© ŔĄŔĄōĪŔāōßŔāō©.

ōęōßŔĄōęōßōĆ ō™ō£ōęŔäōĪ ōßŔĄō•ō¨ŔáōßōĮ ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ

ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ ōßŔĄō™ŔāŔĄŔäōĮŔäō©ōĆ ōĻōßōĮō© ŔÖōß Ŕäō™ŔÖ ō™ōęō®Ŕäō™ Ŕāō∑ōĻō© ōßŔĄōĻŔÖŔĄ ŔąŔāŔąōßŔĄō® ōßŔĄō™ŔĄŔÖŔäōĻ ōĻŔÜ ō∑ōĪŔäŔā ōĪō®ō∑ ōßŔĄōļōĪōßō°. ŔąŔÖōĻ ōįŔĄŔÉōĆ ŔÜōłōĪŔčōß ŔĄōĻōĮŔÖ ō™ŔÜōßō≥Ŕā ŔÖōĻōßŔÖŔĄ ōßŔĄō™ŔÖōĮōĮ ōßŔĄō≠ōĪōßōĪŔä ō®ŔäŔÜ ōĪŔÉŔäō≤ō© SiC ŔąŔāōßŔĄō® ōßŔĄō™ŔĄŔÖŔäōĻōĆ ō≥Ŕäō≠ōĮōę ō•ō¨ŔáōßōĮ ŔĀŔä ŔÖŔąŔāōĻ ōßŔĄōĪō®ō∑ ō®ōĻōĮ ōßŔĄō™ō®ōĪŔäōĮ ŔąōßŔĄŔÖōĻōßŔĄō¨ō©. ō≥ō™ō§ōęōĪ ŔáōįŔá ōßŔĄō∂ōļŔąō∑ ō≥ŔĄō®Ŕčōß ōĻŔĄŔČ ōīŔÉŔĄ ō≥ō∑ō≠ ōßŔĄōĪŔāōßŔāō© ŔąōīŔÉŔĄŔá ōßŔĄŔÜŔáōßō¶Ŕä ō£ōęŔÜōßō° ōßŔĄō™ŔĄŔÖŔäōĻōĆ ŔÖŔÖōß Ŕäō§ōĮŔä ō•ŔĄŔČ ōßŔÜōģŔĀōßō∂ ō¨ŔąōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ. ō®ōßŔĄō•ō∂ōßŔĀō© ō•ŔĄŔČ ōįŔĄŔÉōĆ ŔĀō•ŔÜ ō≠ōĪōßōĪō© ōßŔĄōßō≠ō™ŔÉōßŔÉ ŔąōßŔĄō∂ōļō∑ ōßŔĄŔÖŔäŔÉōßŔÜŔäŔÉŔä ōßŔĄŔÜōßō™ō¨ ō£ōęŔÜōßō° ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ ŔäŔÖŔÉŔÜ ō£ŔÜ Ŕäō§ōĮŔä ō•ŔĄŔČ ō™ŔĀōßŔāŔÖ Ŕáōįōß ōßŔĄō™ō£ōęŔäōĪōĆ ŔÖŔÖōß Ŕäō¨ōĻŔĄ ōßŔĄō™ō≠ŔÉŔÖ ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ ō£ŔÉōęōĪ ōĶōĻŔąō®ō©.

ōĪōßō®ōĻōßōĆ ōßōģō™ŔäōßōĪ ō≥ōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ ŔąŔąō≥ōßōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ

ŔäōĻōĮ ō≥ōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ ŔąŔąō≥ōßōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ ŔÖŔÜ ōßŔĄōĻŔÜōßōĶōĪ ōßŔĄō£ō≥ōßō≥Ŕäō© ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ ŔąŔäō§ōęōĪ ōßōģō™ŔäōßōĪŔáŔÖōß ō®ōīŔÉŔĄ ŔÖō®ōßōīōĪ ōĻŔĄŔČ ō™ō£ōęŔäōĪ ōßŔĄō™ŔĄŔÖŔäōĻ. ō®ōßŔĄŔÜō≥ō®ō© ŔĄōĪŔÉōßō¶ō≤ ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜōĆ ŔÜōłōĪŔčōß ŔĄōĶŔĄōßō®ō™Ŕáōß ōßŔĄōĻōßŔĄŔäō© ŔąŔáōīōßōīō™ŔáōßōĆ ōļōßŔĄō®Ŕčōß ŔÖōß ŔäŔÉŔąŔÜ ŔÖŔÜ ōßŔĄōĶōĻō® ō™ŔĄō®Ŕäō© ŔÖō™ō∑ŔĄō®ōßō™ ōßŔĄō™ŔĄŔÖŔäōĻ ōßŔĄōģōßōĶō© ō®ō≥ōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ ōßŔĄō™ŔāŔĄŔäōĮŔä ŔąŔąō≥ōßōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ. ŔÖŔÜ ŔÜōßō≠Ŕäō©ōĆ Ŕäō¨ō® ōßŔĄō™ō≠ŔÉŔÖ ō®ōĮŔāō© ŔĀŔä ō™ōĪŔÉŔäō®ō© ō≥ōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ Ŕąō≠ō¨ŔÖ ōßŔĄō¨ō≥ŔäŔÖōßō™ Ŕąō™ōĪŔÉŔäō≤ ōßŔĄŔÖōßōĮō© ōßŔĄŔÉōßōīō∑ō© ŔĄō™ō¨ŔÜō® ōßŔĄō∂ōĪōĪ ōßŔĄŔÖŔĀōĪō∑ ŔĄŔĄōĪŔāōßŔāō©ōõ ŔÖŔÜ ŔÜōßō≠Ŕäō© ō£ōģōĪŔČōĆ Ŕäō¨ō® ō£Ŕäō∂Ŕčōß ō£ŔÜ ō™ō™ŔąōßŔĀŔā ōßŔĄōĶŔĄōßō®ō© ŔąōßŔĄŔÖōĪŔąŔÜō© ŔąōßŔĄō™ō∂ōßōĪŔäō≥ ōßŔĄō≥ō∑ō≠Ŕäō© ŔĄŔąō≥ōßōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ ŔÖōĻ ōģōĶōßō¶ōĶ ō∑ō®Ŕāō© ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ŔĄō™ō≠ŔāŔäŔā ō£ŔĀō∂ŔĄ ō™ō£ōęŔäōĪ ō™ŔĄŔÖŔäōĻ. ŔąŔÖōĻ ōįŔĄŔÉōĆ ŔĄōß ō™ō≤ōßŔĄ ō≥Ŕąōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ ōßŔĄōģōßōĶō© ŔąŔąō≥ōßōĮōßō™ ōßŔĄō™ŔĄŔÖŔäōĻ ŔĄōĪŔÉōßō¶ō≤ SiC ŔÜōßōĮōĪō© ŔĀŔä ōßŔĄō≥ŔąŔāōĆ ŔÖŔÖōß Ŕäō≤ŔäōĮ ŔÖŔÜ ōĶōĻŔąō®ō© Ŕąō™ŔÉŔĄŔĀō© ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻ.

ō®ōßōģō™ōĶōßōĪōĆ ō™ōīŔÖŔĄ ō£ō≥ō®ōßō® ōĶōĻŔąō®ō© ō™ŔĄŔÖŔäōĻ ōĪŔÉōßō¶ō≤ ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ō®ōīŔÉŔĄ ō£ō≥ōßō≥Ŕä ōĶŔĄōßō®ō™Ŕá ōßŔĄōĻōßŔĄŔäō© ŔąŔáōīōßōīō™ŔáōĆ ŔąŔáŔäŔÉŔĄ ōīō®ŔÉŔä ŔÖō≥ō™ŔāōĪōĆ Ŕąō™ō£ōęŔäōĪ ōßŔĄō•ō¨ŔáōßōĮ ŔĀŔä ōĻŔÖŔĄŔäō© ōßŔĄō™ŔĄŔÖŔäōĻōĆ Ŕąōßōģō™ŔäōßōĪ ō≥ōßō¶ŔĄ ōßŔĄō™ŔĄŔÖŔäōĻ ŔąŔąō≥ōßōĮō© ōßŔĄō™ŔĄŔÖŔäōĻ. ŔĄōß ō™ō§ōęōĪ ŔáōįŔá ōßŔĄō™ō≠ōĮŔäōßō™ ōĻŔĄŔČ ŔÉŔĀōßō°ō© ōßŔĄō™ŔĄŔÖŔäōĻ Ŕąō¨ŔąōĮō© ōĪŔÉōßō¶ō≤ SiC ŔĀō≠ō≥ō®ōĆ ō®ŔĄ ō™ō≠ōĮ ō£Ŕäō∂Ŕčōß ŔÖŔÜ ō™ō∑ō®ŔäŔāŔáōß Ŕąō™ō∑ŔąŔäōĪŔáōß ŔĀŔä ōßŔĄŔÖō¨ōßŔĄōßō™ ōįōßō™ ōßŔĄōĶŔĄō©. ŔĄōįŔĄŔÉōĆ ŔÖŔÜ ōßŔĄō∂ōĪŔąōĪŔä ō™ōĻō≤Ŕäō≤ ōßŔĄō®ō≠ōę ŔąōßŔĄōßō®ō™ŔÉōßōĪ ŔĀŔä ŔÖō¨ōßŔĄ ō™ŔÉŔÜŔąŔĄŔąō¨Ŕäōß ō™ŔĄŔÖŔäōĻ ōĪŔÉōßō¶ō≤ ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ ŔĀŔä ōßŔĄŔÖō≥ō™Ŕāō®ŔĄ ŔĄŔĄō™ōļŔĄō® ōĻŔĄŔČ ŔáōįŔá ōßŔĄŔÖōīŔÉŔĄōßō™ Ŕąō™ōĻō≤Ŕäō≤ ōßŔĄō™ō∑ō®ŔäŔā ōßŔĄŔąōßō≥ōĻ ōßŔĄŔÜō∑ōßŔā ŔĄŔÖŔąōßōĮ ŔÉōĪō®ŔäōĮ ōßŔĄō≥ŔäŔĄŔäŔÉŔąŔÜ Ŕąō™ō∑ŔąŔäōĪŔáōß.