Щ…Ш№ Ш§Щ„ШӘЩӮШҜЩ… Ш§Щ„Щ…ШіШӘЩ…Шұ Щ„ШӘЩғЩҶЩҲЩ„ЩҲШ¬ЩҠШ§ Ш§Щ„ШӘШ№ШЁШҰШ© ЩҲШ§Щ„ШӘШәЩ„ЩҠЩҒ Щ„Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ§ШӘ Ш§Щ„ШҜЩӮЩҠЩӮШ©ШҢ ШІШ§ШҜШӘ ЩӮЩҲШ© Ш§Щ„Щ…ЩғЩҲЩҶШ§ШӘ Ш§Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ© ЩҲШӘЩғШ§Щ…Щ„ЩҮШ§ ШЁШҙЩғЩ„ ЩғШЁЩҠШұШҢ Щ…Щ…Ш§ ШЈШҜЩү ШҘЩ„Щү ШІЩҠШ§ШҜШ© ЩғШЁЩҠШұШ© ЩҒЩҠ ШӘЩҲЩ„ЩҠШҜ Ш§Щ„ШӯШұШ§ШұШ© Щ„ЩғЩ„ ЩҲШӯШҜШ© ШӯШ¬Щ…ШҢ Щ…Щ…Ш§ Ш·ШұШӯ Щ…ШӘШ·Щ„ШЁШ§ШӘ ШЈЩғШ«Шұ ШөШұШ§Щ…Ш© Щ„ЩғЩҒШ§ШЎШ© ШӘШЁШҜЩҠШҜ Ш§Щ„ШӯШұШ§ШұШ© (ШЈЩҠ ЩҲШЈШҜШ§ШЎ Ш§Щ„ШӘЩҲШөЩҠЩ„ Ш§Щ„ШӯШұШ§ШұЩҠ) Щ„Щ„Ш¬ЩҠЩ„ Ш§Щ„Ш¬ШҜЩҠШҜ Щ…ЩҶ Щ„ЩҲШӯШ§ШӘ Ш§Щ„ШҜЩҲШ§ШҰШұ. ЩҒЩҠ Ш§Щ„ЩҲЩӮШӘ Ш§Щ„ШӯШ§Ш¶ШұШҢ ЩҠШ№Щ…Щ„ Ш§Щ„ШЁШ§ШӯШ«ЩҲЩҶ Ш№Щ„Щү ШӘШ·ЩҲЩҠШұ Щ…Ш¬Щ…ЩҲШ№Ш© Щ…ШӘЩҶЩҲШ№Ш© Щ…ЩҶ Ш§Щ„Щ…ЩҲШ§ШҜ Ш§Щ„ШЈШіШ§ШіЩҠШ© Ш§Щ„Ш®ШІЩҒЩҠШ© Ш°Ш§ШӘ Ш§Щ„Щ…ЩҲШөЩ„ЩҠШ© Ш§Щ„ШӯШұШ§ШұЩҠШ© Ш§Щ„Ш№Ш§Щ„ЩҠШ©ШҢ ШЁЩ…Ш§ ЩҒЩҠ Ш°Щ„Щғ ЩҶЩҠШӘШұЩҠШҜ Ш§Щ„ШЈЩ„ЩҲЩ…ЩҶЩҠЩҲЩ… (AlN)ШҢ ЩҲЩғШұШЁЩҠШҜ Ш§Щ„ШіЩҠЩ„ЩҠЩғЩҲЩҶ (SiC) ЩҲШЈЩғШіЩҠШҜ Ш§Щ„ШЁШұЩҠЩ„ЩҠЩҲЩ… ( ШЁЩҠ ШЈЩҲ). ЩҲЩ…Ш№ Ш°Щ„ЩғШҢ BeO Щ…ШӯШҜЩҲШҜ ШЁЩҠШҰЩҠЩӢШ§ ШЁШіШЁШЁ ШіЩ…ЩҠШӘЩҮШӣ ШҘЩҶ SiC ШәЩҠШұ Щ…ЩҶШ§ШіШЁ Щ„Щ„Ш§ШіШӘШ®ШҜШ§Щ… ЩғЩ…Ш§ШҜШ© ШұЩғЩҠШІШ© ШЁШіШЁШЁ Ш®ШөШ§ШҰШөЩҮ Ш§Щ„Ш«Ш§ШЁШӘШ© Ш§Щ„Ш№Ш§ШІЩ„Ш© Ш§Щ„Ш№Ш§Щ„ЩҠШ©. ЩҒЩҠ Ш§Щ„Щ…ЩӮШ§ШЁЩ„ШҢ AlN ЩҮЩҲ Ш§Ш®ШӘЩҠШ§Шұ Щ…Ш§ШҜШ© Ш§Щ„ШұЩғЩҠШІШ© Ш§Щ„Щ…ЩҒШ¶Щ„Ш© ШЁШіШЁШЁ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Ш§Щ„Щ…Щ…Ш§Ш«Щ„ ЩҲШ«Ш§ШЁШӘ Ш§Щ„Ш№ШІЩ„ Ш§Щ„ЩғЩҮШұШЁШ§ШҰЩҠ Ш§Щ„Щ…Ш№ШӘШҜЩ„ Щ„Щ…ЩҲШ§ШҜ Ш§Щ„ШіЩҠЩ„ЩҠЩғЩҲЩҶ (Si).

ШӘЩӮЩ„ЩҠШҜЩҠЩӢШ§ШҢ ШӘЩ… ШӘШөЩ…ЩҠЩ… ШұШҙЩҒШ§ШӘ Ш§Щ„ШЈШәШҙЩҠШ© Ш§Щ„ШіЩ…ЩҠЩғШ© ШЁШҙЩғЩ„ ШЈШіШ§ШіЩҠ Щ„ШұЩғШ§ШҰШІ Ш§Щ„ШЈЩ„ЩҲЩ…ЩҠЩҶШ§ (Al2O3) ШҢ Щ„ЩғЩҶ ШӘЩғЩҲЩҠЩҶ ЩҮШ°ЩҮ Ш§Щ„Ш¬ШұШ№Ш§ШӘ ЩҠЩғЩҲЩҶ Ш№ШұШ¶Ш© Щ„Щ„ШӘЩҒШ§Ш№Щ„Ш§ШӘ Ш§Щ„ЩғЩҠЩ…ЩҠШ§ШҰЩҠШ© Ш№ЩҶШҜ Щ…Щ„Ш§Щ…ШіШӘЩҮШ§ Щ„ШұЩғШ§ШҰШІ AlNШҢ Щ…Щ…Ш§ ЩҠЩҶШӘШ¬ ШәШ§ШІШ§ШӘШҢ Щ…Щ…Ш§ ЩҠШҙЩғЩ„ ШӘЩҮШҜЩҠШҜЩӢШ§ Ш®Ш·ЩҠШұЩӢШ§ Щ„Ш§ШіШӘЩӮШұШ§Шұ ЩҲШЈШҜШ§ШЎ ШҜЩҲШ§ШҰШұ Ш§Щ„ШЈЩҒЩ„Ш§Щ… Ш§Щ„ШіЩ…ЩҠЩғШ©. ШЁШ§Щ„ШҘШ¶Ш§ЩҒШ© ШҘЩ„Щү Ш°Щ„ЩғШҢ ЩҶШёШұЩӢШ§ Щ„ШЈЩҶ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Щ„ШұЩғЩҠШІШ© AlN ШЈЩӮЩ„ Щ…ЩҶ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Щ„ШұЩғЩҠШІШ© Al2O3ШҢ ЩҒШҘЩҶ Ш§Щ„ШӘШ·ШЁЩҠЩӮ Ш§Щ„Щ…ШЁШ§ШҙШұ Щ„Ш№Щ…Щ„ЩҠШ© Ш§Щ„Щ…Щ„Ш§Ш· ЩҲШ§Щ„ШӘЩ„ШЁЩҠШҜ Ш§Щ„Щ…ЩҶШ§ШіШЁШ© Щ„ШұЩғЩҠШІШ© Al2O3 Ш№Щ„Щү ШұЩғЩҠШІШ© AlN ШіЩҠШӨШҜЩҠ ШҘЩ„Щү Щ…ШҙЩғЩ„Ш© Ш№ШҜЩ… ШӘШ·Ш§ШЁЩӮ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠШҢ Ш§Щ„ШЈЩ…Шұ Ш§Щ„Ш°ЩҠ ШіЩҠШӨШҜЩҠ ШҘЩ„Щү ШӘШӨШ«Шұ Ш№Щ„Щү ШЈШҜШ§ШЎ Ш§Щ„ШҜШ§ШҰШұШ©. Щ„Ш°Щ„ЩғШҢ Щ„ЩҠШі Щ…ЩҶ Ш§Щ„Щ…ШіШӘШӯШіЩҶ ШЁШЁШіШ§Ш·Ш© ЩҶШіШ® ЩҶШёШ§Щ… Ш§Щ„Щ…ЩҲШ§ШҜ ЩҲШ№Щ…Щ„ЩҠШ© Ш§Щ„ШҘЩҶШӘШ§Ш¬ Щ„Щ„ШұЩғЩҠШІШ© Al2O3 ШҘЩ„Щү Ш§Щ„ШұЩғЩҠШІШ© AlN. ШӘШөЩҒ ЩҮШ°ЩҮ Ш§Щ„ЩҲШұЩӮШ© ШЁШ§Щ„ШӘЩҒШөЩҠЩ„ Ш№Щ…Щ„ЩҠШ© ШӘШөЩҶЩҠШ№ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„Щ…ШөЩ…Щ…Ш© Щ„ШұЩғЩҠШІШ© AlNШҢ ЩҲШӘЩӮЩҲЩ… ШЁШҜШұШ§ШіШ© ЩҲШӘШӯЩ„ЩҠЩ„ ШЈШҜШ§ШЎ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш©.

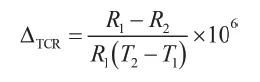

ЩӮЩҠШ§Ші Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш©

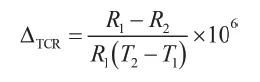

ЩҠЩ…Ш«Щ„ Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© (TCR) Ш§Щ„ШӘШәЩҠШұ Ш§Щ„ЩҶШіШЁЩҠ Щ„ЩӮЩҠЩ…Ш© Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ШӘЩҠШ§Шұ Ш§Щ„Щ…ШіШӘЩ…Шұ Щ„Щ„Щ…ЩӮШ§ЩҲЩ… Ш№ЩҶШҜ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Ш§Ш®ШӘШЁШ§Шұ ШҘЩ„Щү ЩӮЩҠЩ…Ш© Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ШӘЩҠШ§Шұ Ш§Щ„Щ…ШіШӘЩ…Шұ Ш№ЩҶШҜ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ШұШ¬Ш№ЩҠШ©ШҢ ШЈЩҠ Ш§Щ„ШӘШәЩҠШұ Ш§Щ„ЩҶШіШЁЩҠ Щ„ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© О”TCR Щ„ЩғЩ„ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© 1 ШҜШұШ¬Ш© Щ…ШҰЩҲЩҠШ© ШЁЩҠЩҶ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Ш§Ш®ШӘШЁШ§Шұ ЩҲШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ШұШ¬Ш№ЩҠШ©:

ШЈЩҠЩҶ: R1 ЩҮЩҠ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш№ЩҶШҜ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ШұШ¬Ш№ЩҠШ©Шӣ R2 ЩҮЩҠ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш№ЩҶШҜ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Ш§Ш®ШӘШЁШ§Шұ. T1 ЩҮЩҠ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ШұШ¬Ш№ЩҠШ©Шӣ T2 ЩҮЩҠ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш§Щ„Ш§Ш®ШӘШЁШ§Шұ.

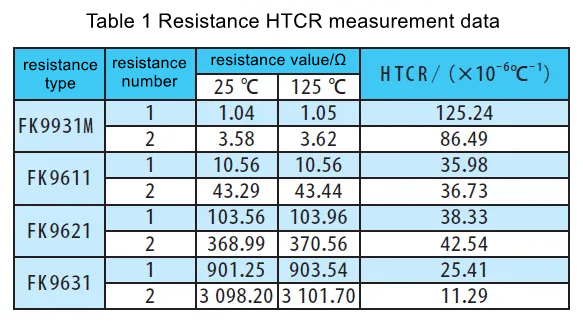

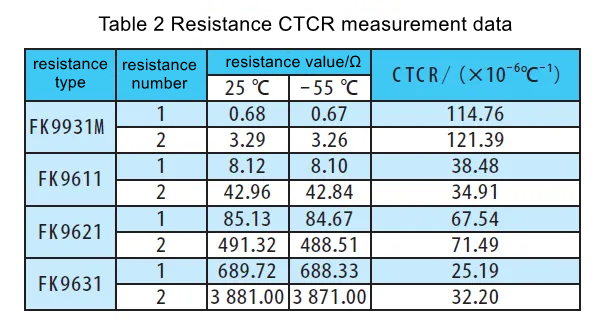

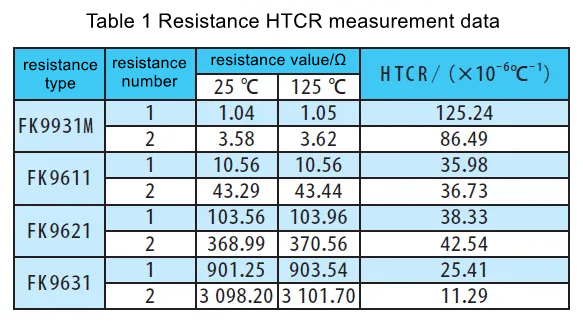

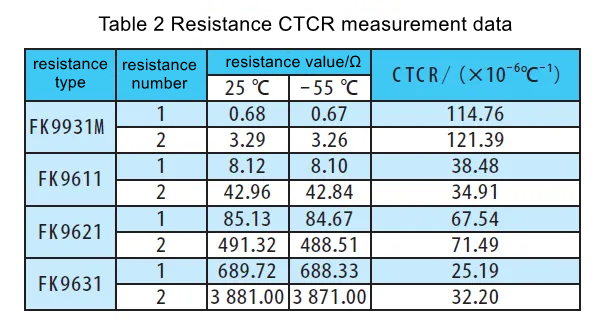

ШӘЩ… ЩӮЩҠШ§Ші Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ШәШҙШ§ШЎ Ш§Щ„ШіЩ…ЩҠЩғ Ш№Щ„Щү Ш§Щ„ШұЩғЩҠШІШ© AlN ШЁЩҲШ§ШіШ·Ш© TCR. ШӘЩ… Ш№ШұШ¶ ШЁЩҠШ§ЩҶШ§ШӘ Ш§Ш®ШӘШЁШ§Шұ Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ШұШӘЩҒШ№Ш© (HTCR) ЩҒЩҠ Ш§Щ„Ш¬ШҜЩҲЩ„ 1ШҢ ЩҲШӘЩ… Ш№ШұШ¶ ШЁЩҠШ§ЩҶШ§ШӘ Ш§Ш®ШӘШЁШ§Шұ Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш§Щ„Щ…ЩҶШ®ЩҒШ¶Ш© (CTCR) ЩҒЩҠ Ш§Щ„Ш¬ШҜЩҲЩ„ 2. ЩҲЩ…ЩҶ ШЁЩҠШ§ЩҶШ§ШӘ Ш§Щ„Ш§Ш®ШӘШЁШ§ШұШҢ ЩҠЩ…ЩғЩҶ Щ…Щ„Ш§ШӯШёШ© ШЈЩҶ ШӯШ¬Щ… Ш§Щ„ШӘШөЩ…ЩҠЩ… Щ„ЩҮ ШӘШЈШ«ЩҠШұ Щ…Ш№ЩҠЩҶ Ш№Щ„Щү Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Щ„Щ„Щ…ЩӮШ§ЩҲЩ…Ш©. Ш¬Щ…ЩҠШ№ ЩҶЩ…Ш§Ш°Ш¬ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Щ„ЩҮШ§ Щ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Щ…ЩҲШ¬ШЁ Ш№Щ„Щү ЩҮШ°ЩҮ Ш§Щ„ШұЩғЩҠШІШ© AlNШҢ ЩҲTCR Щ„ЩҖ FK9931M ШЈЩӮЩ„ Щ…ЩҶ 150Г—10-6/ШҢ ЩҲШ§Щ„ЩҶЩ…Ш§Ш°Ш¬ Ш§Щ„Щ…ШӘШЁЩӮЩҠШ© ШЈЩӮЩ„ Щ…ЩҶ 100Г—10-6/.

ШӘЩӮЩҠЩҠЩ… Ш«ШЁШ§ШӘ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш©

ЩҠЩ…ЩғЩҶ Ш§Ш№ШӘШЁШ§Шұ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ШЁЩҶЩҠШ© ШҙШЁЩғЩҠШ© Ш«Щ„Ш§Ш«ЩҠШ© Ш§Щ„ШЈШЁШ№Ш§ШҜ ШӘШӘЩғЩҲЩҶ Щ…ЩҶ Ш§Щ„Ш№ШҜЩҠШҜ Щ…ЩҶ Ш§Щ„ШіЩ„Ш§ШіЩ„ Ш§Щ„Щ…ЩҲШөЩ„Ш©. Ш№ЩҶШҜЩ…Ш§ ШӘШӘШ№ШұШ¶ Ш·ШЁЩӮШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Щ„Щ„ШӘЩҲШӘШұШҢ ЩҒШҘЩҶ ШіЩ„ШіЩ„Ш© Ш§Щ„ШӘЩҲШөЩҠЩ„ Ш§Щ„ШЈЩғШ«Шұ ЩҮШҙШ§ШҙШ© ШіЩҲЩҒ ШӘЩҶЩғШіШұ ШЈЩҲ ШӘШіШӘШ·ЩҠЩ„ Щ…ШӯЩ„ЩҠЩӢШ§ШҢ ШЁШӯЩҠШ« ШӘЩҶШ®ЩҒШ¶ ЩӮШҜШұШ© Ш§Щ„ШӘЩҲШөЩҠЩ„ Ш§Щ„ШҘШ¬Щ…Ш§Щ„ЩҠШ© ЩҲШӘШІШҜШ§ШҜ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш©. Ш№Щ„Щү Ш§Щ„Ш№ЩғШі Щ…ЩҶ Ш°Щ„ЩғШҢ Ш№ЩҶШҜЩ…Ш§ ЩҠЩғЩҲЩҶ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Щ„Ш·ШЁЩӮШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ШЈШөШәШұ ШЁШҙЩғЩ„ ЩҲШ§Ш¶Шӯ Щ…ЩҶ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Щ„Щ„ШұЩғЩҠШІШ©ШҢ ЩҒШҘЩҶ Ш§Щ„Ш¶ШәШ· ШҜШ§Ш®Щ„ Ш·ШЁЩӮШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ЩҮЩҲ Ш§Щ„Ш¶ШәШ·. Ш№ЩҶШҜЩ…Ш§ ШӘШӘШ№ШұШ¶ Ш·ШЁЩӮШ© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Щ„Щ„Ш¶ШәШ·ШҢ ШіЩҠЩғЩҲЩҶ Ш§Щ„Ш§ШӘШөШ§Щ„ ШЁЩҠЩҶ Ш§Щ„Ш¬ШІЩҠШҰШ§ШӘ ШЈЩғШ«Шұ ШҘШӯЩғШ§Щ…ЩӢШ§ШҢ ЩҲШіЩҠШӘЩ… ШҘШ¶Ш§ЩҒШ© ШіЩ„ШіЩ„Ш© Щ…ЩҲШөЩ„Ш© Ш¬ШҜЩҠШҜШ©ШҢ ЩҲШЁШ§Щ„ШӘШ§Щ„ЩҠ ШӘШ№ШІЩҠШІ ЩӮШҜШұШ© Ш§Щ„ШӘЩҲШөЩҠЩ„ Щ„Щ…ЩӮШ§ЩҲЩ… Ш§Щ„ШәШҙШ§ШЎ Ш§Щ„ШіЩ…ЩҠЩғ ШЁШ§Щ„ЩғШ§Щ…Щ„ШҢ ЩҲШіШӘЩҶШ®ЩҒШ¶ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш№Щ„Щү Ш§Щ„Щ…Ш§ЩғШұЩҲ Щ…ШіШӘЩҲЩү. ЩҶШёШұЩӢШ§ Щ„ШЈЩҶ Ш§Щ„Щ…ЩӮШ§ЩҲЩ… Ш°ЩҲ Ш§Щ„ШәШҙШ§ШЎ Ш§Щ„ШіЩ…ЩҠЩғ ЩҠШұШӘШЁШ· ШЁЩӮЩҲШ© ШЁШ§Щ„ШұЩғЩҠШІШ© ЩҲЩҠЩғЩҲЩҶ ШӘШӯШұЩҠШұ Ш§Щ„Ш¶ШәШ· ШЁШ·ЩҠШҰЩӢШ§ШҢ ЩҒШҘЩҶ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ШіШӘШӘШәЩҠШұ Ш№ЩҶШҜЩ…Ш§ ЩҠШӘЩ… ШӘШ®ШІЩҠЩҶ Ш§Щ„Щ…ЩӮШ§ЩҲЩ… Ш°ЩҲ Ш§Щ„ШәШҙШ§ШЎ Ш§Щ„ШіЩ…ЩҠЩғ Ш№ЩҶШҜ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Щ…Ш№ЩҠЩҶШ©. ЩғЩ„Щ…Ш§ ШІШ§ШҜ Ш§Щ„ЩҒШұЩӮ ШЁЩҠЩҶ Щ…Ш№Ш§Щ…Щ„ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ЩҒЩҠЩ„Щ… Ш§Щ„ШіЩ…ЩҠЩғ ЩҲШ§Щ„ШұЩғЩҠШІШ©ШҢ ШІШ§ШҜ Ш§Щ„Ш¶ШәШ· ШҜШ§Ш®Щ„ Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ЩҒЩҠЩ„Щ… Ш§Щ„ШіЩ…ЩҠЩғШҢ ЩҲШІШ§ШҜ Щ…Ш№ШҜЩ„ Ш§Щ„ШӘШәЩҠШұ ЩҒЩҠ Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ЩҒЩҠЩ„Щ… Ш§Щ„ШіЩ…ЩҠЩғ Ш№ЩҶШҜ ШӘШ®ШІЩҠЩҶЩҮ ЩҒЩҠ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш№Ш§Щ„ЩҠШ©.

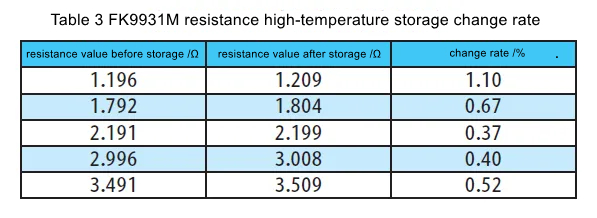

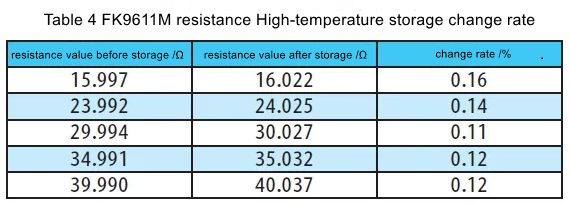

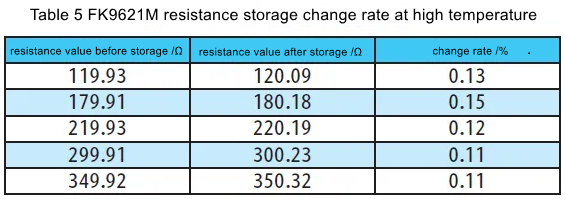

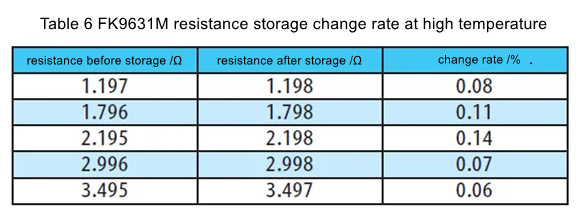

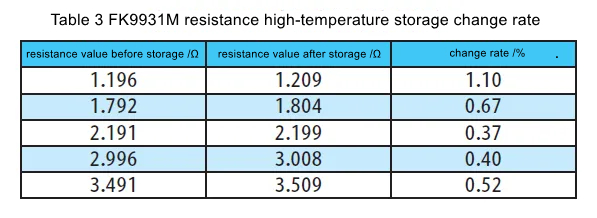

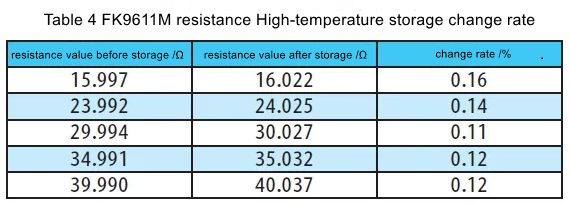

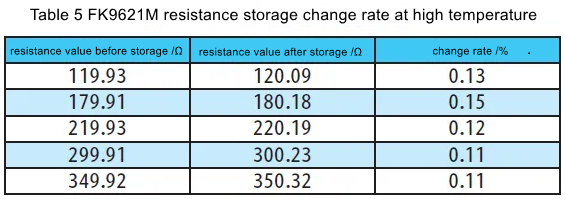

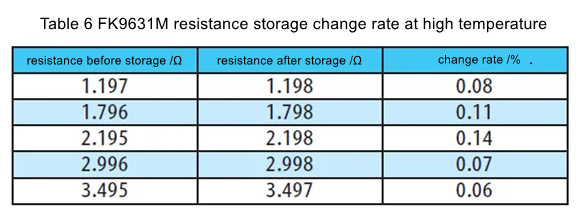

ЩҲЩҒЩӮЩӢШ§ Щ„ШЈШӯШ¬Ш§Щ… Ш§Щ„ШӘШөЩ…ЩҠЩ… Ш§Щ„Щ…Ш®ШӘЩ„ЩҒШ©ШҢ ШӘЩ…ШӘ Ш·ШЁШ§Ш№Ш© ШЈШұШЁШ№Ш© ШЈЩҶЩҲШ§Ш№ Щ…ЩҶ Щ…ЩӮШ§ЩҲЩ…Ш§ШӘ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„Щ…ШұШЁШ№Ш© Ш№Щ„Щү ШұЩғЩҠШІШ© AlNШҢ ЩҲШӘЩ… Ш¶ШЁШ· Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш§ШӘ ШЁШ§Щ„Щ„ЩҠШІШұ. ШЁШ№ШҜ ШӘШ®ШІЩҠЩҶ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ© Ш№ЩҶШҜ 150 ШҜШұШ¬Ш© Щ…ШҰЩҲЩҠШ© ЩҲ1000 ШіШ§Ш№Ш©ШҢ ШӘЩ…ШӘ Щ…ЩӮШ§ШұЩҶШ© Ш§Щ„ШӘШәЩҠШұ ЩҒЩҠ ЩӮЩҠЩ… Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ЩӮШЁЩ„ ЩҲШЁШ№ШҜ ШӘШ®ШІЩҠЩҶ ШҜШұШ¬Ш© Ш§Щ„ШӯШұШ§ШұШ©. Щ…ЩӮШ§ЩҲЩ…Ш© ЩғЩ„ Щ…ЩӮШ§ЩҲЩ…Ш© Щ…ШұШЁШ№Ш© ШӘЩӮЩҠШі ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Щ„Ш®Щ…Ші Щ…ЩӮШ§ЩҲЩ…Ш§ШӘ. ЩҲЩғЩ…Ш§ ЩҠШӘШЁЩҠЩҶ Щ…ЩҶ Ш§Щ„Ш¬ШҜЩҲЩ„ 4 ШҘЩ„Щү Ш§Щ„Ш¬ШҜЩҲЩ„ 6 ЩҒШҘЩҶ Щ…Ш№ШҜЩ„ ШӘШәЩҠШұ ЩӮЩҠЩ…Ш© Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ЩҠЩғЩҲЩҶ ШЈЩӮЩ„ Щ…ЩҶ 1.5% ШЁШ№ШҜ ШӘШ®ШІЩҠЩҶЩҮШ§ ЩҒЩҠ ШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш№Ш§Щ„ЩҠШ©.

ШЁШ§Ш®ШӘШөШ§ШұШҢ Щ…Ш№ Ш§Щ„ШӘШ·ЩҲШұ Ш§Щ„ШіШұЩҠШ№ Щ„ШӘЩғЩҶЩҲЩ„ЩҲШ¬ЩҠШ§ ШӘШәЩ„ЩҠЩҒ Ш§Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ§ШӘ Ш§Щ„ШҜЩӮЩҠЩӮШ©ШҢ ШӯЩӮЩӮШӘ ЩӮЩҲШ© Ш§Щ„Щ…ЩғЩҲЩҶШ§ШӘ Ш§Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ© ЩҲШӘЩғШ§Щ…Щ„ЩҮШ§ ЩӮЩҒШІШ© ЩҶЩҲШ№ЩҠШ©ШҢ ЩҲЩ„ЩғЩҶЩҮШ§ Ш·ШұШӯШӘ ШЈЩҠШ¶ЩӢШ§ ШӘШӯШҜЩҠШ§ШӘ ШәЩҠШұ Щ…ШіШЁЩҲЩӮШ© Щ„ЩғЩҒШ§ШЎШ© ШӘШЁШҜЩҠШҜ Ш§Щ„ШӯШұШ§ШұШ© Щ„Щ„ЩҲШӯШ© Ш§Щ„ШҜШ§ШҰШұШ©. Ш§ШіШӘШ¬Ш§ШЁ Ш§Щ„ШЁШ§ШӯШ«ЩҲЩҶ ШЁЩҒШ№Ш§Щ„ЩҠШ© Щ„ЩҮШ°Ш§ Ш§Щ„ШӘШӯШҜЩҠ Щ…ЩҶ Ш®Щ„Ш§Щ„ Ш§ШіШӘЩғШҙШ§ЩҒ ЩҲШӘШ·ЩҲЩҠШұ ШіЩ„ШіЩ„Ш© Щ…ЩҶ Ш§Щ„Щ…ЩҲШ§ШҜ Ш§Щ„ШЈШіШ§ШіЩҠШ© Ш§Щ„Ш®ШІЩҒЩҠШ© Ш°Ш§ШӘ Ш§Щ„Щ…ЩҲШөЩ„ЩҠШ© Ш§Щ„ШӯШұШ§ШұЩҠШ© Ш§Щ„Ш№Ш§Щ„ЩҠШ©ШҢ ЩҲЩ…ЩҶ ШЁЩҠЩҶЩҮШ§ ЩҶЩҠШӘШұЩҠШҜ Ш§Щ„ШЈЩ„ЩҲЩ…ЩҶЩҠЩҲЩ… (AlN) Ш§Щ„Ш°ЩҠ ЩҠШЁШұШІ ШЁЩҠЩҶ Ш§Щ„Ш№ШҜЩҠШҜ Щ…ЩҶ Ш§Щ„Щ…ЩҲШ§ШҜ Ш§Щ„Щ…ШұШҙШӯШ© ШЁЩҒШ¶Щ„ ШӘЩҲШ§ЩҒЩӮЩҮ Ш§Щ„ЩҒШ§ШҰЩӮ Щ…Ш№ Ш§Щ„ШӘЩ…ШҜШҜ Ш§Щ„ШӯШұШ§ШұЩҠ ЩҲШ«Ш§ШЁШӘ Ш§Щ„Ш№ШІЩ„ Ш§Щ„ЩғЩҮШұШЁШ§ШҰЩҠ Ш§Щ„Щ…Ш№ШӘШҜЩ„ШҢ ЩҲЩӮШҜ ШЈШөШЁШӯ Щ…ШӯЩҲШұ Ш§Щ„ШЁШӯШ« Ш§Щ„ШӯШ§Щ„ЩҠ.

ЩҒЩҠ ЩҮШ°ЩҮ Ш§Щ„ЩҲШұЩӮШ©ШҢ ЩҠШӘЩ… ШӘШӯЩ„ЩҠЩ„ Ш§Щ„ЩӮЩҠЩҲШҜ Ш§Щ„Щ…ЩҒШұЩҲШ¶Ш© Ш№Щ„Щү Щ…Щ„Ш§Ш· вҖӢвҖӢвҖӢвҖӢШ§Щ„ШЈШәШҙЩҠШ© Ш§Щ„ШіЩ…ЩҠЩғШ© Ш§Щ„ШӘЩӮЩ„ЩҠШҜЩҠШ© ЩҒЩҠ ШӘШ·ШЁЩҠЩӮ ШұЩғЩҠШІШ© AlN ШЁШ№Щ…ЩӮШҢ ЩҲЩҠШӘЩ… ЩҲШөЩҒ Ш№Щ…Щ„ЩҠШ© ШӘШөЩҶЩҠШ№ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„Щ…ШөЩ…Щ…Ш© Щ„Ш®ШөШ§ШҰШө ШұЩғЩҠШІШ© AlN ШЁШ§Щ„ШӘЩҒШөЩҠЩ„. ШӘШёЩҮШұ Ш§Щ„ЩҶШӘШ§ШҰШ¬ Ш§Щ„ШӘШ¬ШұЩҠШЁЩҠШ© ШЈЩҶ Щ…ЩӮШ§ЩҲЩ…Ш© Ш§Щ„ШәШҙШ§ШЎ Ш§Щ„ШіЩ…ЩҠЩғ Ш№Щ„Щү ШұЩғЩҠШІШ© AlN Щ„ЩҮШ§ ШЈШҜШ§ШЎ Щ…ШіШӘЩӮШұШҢ ЩҲЩ…Ш№Ш§Щ…Щ„ ШҜШұШ¬Ш© ШӯШұШ§ШұШӘЩҮШ§ Ш¶Щ…ЩҶ Ш§Щ„ЩҶШ·Ш§ЩӮ Ш§Щ„Щ…ЩӮШЁЩҲЩ„ШҢ ЩҲЩ…Ш№ШҜЩ„ ШӘШәЩҠШұ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© ШөШәЩҠШұ Ш¬ШҜЩӢШ§ ШЁШ№ШҜ Ш§Щ„ШӘШ®ШІЩҠЩҶ ШЁШҜШұШ¬Ш© ШӯШұШ§ШұШ© Ш№Ш§Щ„ЩҠШ©ШҢ Щ…Щ…Ш§ ЩҠШӘШӯЩӮЩӮ Щ…ЩҶ Ш¬ШҜЩҲЩү ЩҲЩҒШ№Ш§Щ„ЩҠШ© Ш№Щ…Щ„ЩҠШ© Ш§Щ„ШҘЩҶШӘШ§Ш¬.

ЩҒЩҠ Ш§Щ„Щ…ШіШӘЩӮШЁЩ„ШҢ Щ…Ш№ Щ…ШІЩҠШҜ Щ…ЩҶ Ш§Щ„ШЁШӯШ« ЩҲШ§Щ„ШӘШӯШіЩҠЩҶ Щ„ШұЩғЩҠШІШ© AlN ЩҲШ№Щ…Щ„ЩҠШ© Ш§Щ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„ШҜШ§Ш№Щ…Ш© Щ„ЩҮШ§ШҢ Щ„ШҜЩҠЩҶШ§ ШіШЁШЁ Щ„Щ„Ш§Ш№ШӘЩӮШ§ШҜ ШЁШЈЩҶ ШұЩғЩҠШІШ© AlN ШіШӘЩ„Ш№ШЁ ШҜЩҲШұЩӢШ§ ШЈЩғШ«Шұ ШЈЩҮЩ…ЩҠШ© ЩҒЩҠ ШӘШ№ШЁШҰШ© Ш§Щ„Щ…ЩғЩҲЩҶШ§ШӘ Ш§Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ© Ш№Ш§Щ„ЩҠШ© Ш§Щ„ЩғШ«Ш§ЩҒШ© Щ„Щ„Ш·Ш§ЩӮШ©ШҢ ЩҲ ШӘШ№ШІЩҠШІ ШӘШ·ЩҲЩҠШұ ШөЩҶШ§Ш№Ш© Ш§Щ„ШҘЩ„ЩғШӘШұЩҲЩҶЩҠШ§ШӘ Ш§Щ„ШҜЩӮЩҠЩӮШ© Щ„ШӘШӯЩӮЩҠЩӮ ШЈШҜШ§ШЎ ШЈШ№Щ„Щү ЩҲШӘЩғШ§Щ…Щ„ ШЈШ№Щ„Щү.