مع التطور المستمر لتكنولوجيا تعبئة الإلكترونيات الدقيقة، زادت كثافة الطاقة للمكونات الإلكترونية بشكل ملحوظ، مما أدى إلى زيادة حادة في توليد الحرارة لكل وحدة حجم، مما وضع معايير أكثر صرامة لأداء الجيل الجديد من لوحات الدوائر من حيث كفاءة تبديد الحرارة (التوصيل الحراري). في الوقت الحاضر، يعمل الباحثون بنشاط على استكشاف وتطوير العديد من المواد الأساسية الخزفية ذات الموصلية الحرارية العالية، بما في ذلك نيتريد الألومنيوم (AlN)، كربيد السيليكون (SiC) وأكسيد البريليوم (BeO) ). ومع ذلك، فإن الكائنات الحية الدقيقة محدودة بيئيًا بسبب سميتها المحتملة؛ لا تعتبر SiC مادة ركيزة مثالية بسبب ثابت العزل الكهربائي العالي. في المقابل، أصبح AlN اختيارًا رفيع المستوى للمواد الأساسية نظرًا لمعامل التمدد الحراري المشابه للسيليكون (Si) وخصائص ثابت العزل الكهربائي المعتدل.

تقليديًا، تم تطوير ملاط الأغشية السميكة بشكل أساسي استنادًا إلى ركائز الألومينا (Al2O3)، لكن مكونات هذه الملاط تكون عرضة للتفاعلات الكيميائية عند ملامستها لركائز AlN وإنتاج الغاز، مما يشكل تهديدًا خطيرًا لاستقرار وأداء الملاط السميك. دوائر الفيلم. بالإضافة إلى ذلك، نظرًا لأن معامل التمدد الحراري لركيزة AlN أقل من معامل التمدد الحراري لركيزة Al2O3، فإن الاستخدام المباشر لعملية الملاط والتلبيد المصممة لـ Al2O3 على ركيزة AlN سيؤدي إلى عدم تطابق التمدد الحراري، مما سيسبب مشاكل. ولذلك، ليس من المستحسن ببساطة زرع نظام المواد وعملية الإنتاج المطبقة على الركيزة Al2O3 إلى الركيزة AlN. تركز هذه الورقة على عملية تصنيع المقاومات على ركيزة AlN، وتناقش عملية التصنيع بعمق، وتقيم وتحلل أداء المقاومات بالتفصيل.

رقم تصميم المقاومة

من أجل تحديد العلاقة بين قيمة مقاومة الركيزة AlN وعدد مربعات التصميم، تم تصميم لوحة اختبار المقاومة (كما هو موضح في الشكل 4). يتراوح طول المقاومة من 500 إلى 2000μm، ويتراوح العرض من 500 إلى 2500μm. تمت طباعة المقاومات ذات أربعة أنواع من المقاومة المربعة على قاعدة AlN، وتم تلبيد الفيلم عند درجة حرارة 850 درجة مئوية، وتم قياس قيم المقاومة للمقاومات ذات الأحجام التصميمية المختلفة.

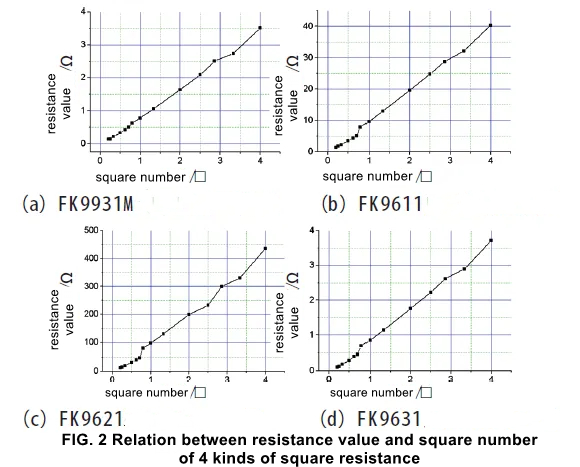

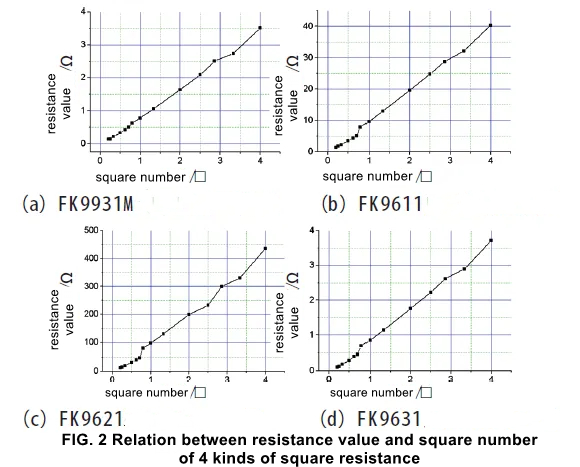

يتم قياس قيمة المقاومة لثلاث ركائز من نفس الحجم، ويتم حساب الرقم المربع التصميمي لمقاومة الحجم، ويتم حساب متوسط قيمة المقاومة للمقاومات الثلاثة، والعلاقة بين قيمة المقاومة والرقم المربع للمقاومة ويتكون أربعة أنواع من المقاومة المربعة (كما هو موضح في الشكل 2).

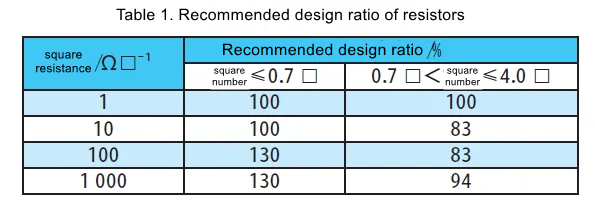

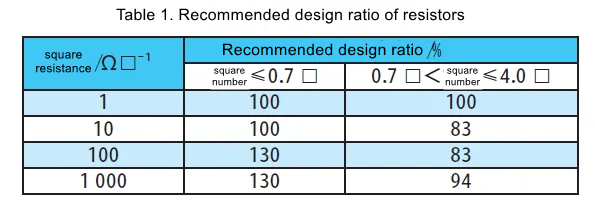

عندما تكون القيمة الأولية لطباعة المقاومة مصممة بشكل عام لتكون 80% من القيمة الاسمية، فهي أكثر ملاءمة لتحسين قيمة التعديل والإنتاج. بالاشتراك مع مخطط العلاقة بين قيمة المقاومة والرقم المربع، يتم حساب نسبة التصميم للمقاومات المربعة الأربعة (انظر الجدول 1).

عملية تعديل قيمة المقاومة

في الإنتاج الفعلي لمقاومة الأغشية السميكة، حتى لو تم التحكم بشكل صارم في تكوين الملاط وعملية الطباعة وسمك الفيلم والحرق ومطابقة القطب، فإن الخطأ بين قيمة المقاومة والقيمة المستهدفة يمكن أن يصل إلى ±20% فقط. من أجل الحصول على قيمة المقاومة بالدقة المطلوبة على أساس مقاومة الغشاء السميك التي تم تصنيعها، لا يمكن تعديل القيمة إلا. فيما يتعلق بتحسين دقة قيمة العائد والمقاومة، يعد تعديل القيمة تقنية أساسية وهامة.

معلمات عملية ضبط المقاومة على ركيزة AlN هي كما يلي: التيار 14.5A، تردد Q 2500 هرتز، مسافة نقطة الليزر 150. بناءً على تحليل شكل علامات القطع بعد التعديل، عرض علامات قطع المقاومة للأربعة أنواع المقاومة المربعة أكبر من 30 ميكرومتر، ولا توجد مقاومة أو حطام ركيزة في علامات القطع، مما يلبي المتطلبات ذات الصلة بوثائق الفحص.

باختصار، مع التطور السريع لتكنولوجيا التعبئة والتغليف للإلكترونيات الدقيقة، تتزايد متطلبات كفاءة تبديد الحرارة للوحة الدائرة، مما يشجع البحث والتطوير للمواد الأساسية الخزفية ذات الموصلية الحرارية العالية. من بينها، تبرز نيتريد الألومنيوم (AlN) بين العديد من المواد المرشحة بسبب توافقها الفائق مع التمدد الحراري وخصائص ثابت العزل الكهربائي المعتدل، وقد أصبحت خيارًا شائعًا لجيل جديد من مواد لوحات الدوائر. ومع ذلك، فإن تفرد الركيزة AlN يتطلب منا أيضًا إجراء التعديلات والتحسينات المقابلة في اختيار ملاط الأغشية السميكة وعملية الإنتاج لتجنب المشكلات الناجمة عن نفس نظام المواد والعملية مثل الركيزة Al2O3.

من خلال تصميم لوحة اختبار المقاومة، وقياس وتحليل العلاقة بين المقاومة والرقم المربع، واستكشاف تقنية ضبط المقاومة، تمت دراسة تقنية تصنيع المقاومة على ركيزة AlN بعمق في هذه الورقة. أظهرت النتائج أن المقاومة ذات الأداء المستقر والدقة العالية يمكن صنعها على ركيزة AlN من خلال تصميم نسبة حجم المقاومة بشكل معقول والتحكم في معلمات العملية بدقة. لا توفر نتائج البحث هذه الدعم الفني لتطبيق ركيزة AlN في مجال تغليف الإلكترونيات الدقيقة فحسب، بل توفر أيضًا حلاً فعالاً لمشكلة تبديد الحرارة للمكونات الإلكترونية ذات كثافة الطاقة العالية في المستقبل. مع التقدم التكنولوجي المستمر، فإن تحسين الركيزة AlN وعملية الإنتاج الداعمة لها سوف يضخ حيوية جديدة في التنمية المستدامة لصناعة الإلكترونيات الدقيقة.