عند استكشاف مواد ركيزة نيتريد السيليكون (Si3N4) كأساس لحل الإدارة الحرارية عالي الأداء، يعد فهمنا لآليات نقل الحرارة الخاصة بها أمرًا بالغ الأهمية. من المعروف أن آلية نقل الحرارة الرئيسية لنتريد السيليكون تعتمد على اهتزاز الشبكة، وهي عملية تنقل الحرارة من خلال ناقلات شحنة ساخنة مكممة تسمى الفونونات.

لا يعد انتشار الفونونات في الشبكة حركة خطية بسيطة، ولكنه يتأثر بالاقتران المعقد بين الشبكة، مما يؤدي إلى تصادمات متكررة بين الفونونات، مما يقلل بشكل كبير من متوسط المسار الحر للفونونات، أي المتوسط المسافة التي يمكن للفونونات أن تنتقل بحرية بين تصادمين. تؤثر هذه الآلية بشكل مباشر على التوصيل الحراري لمواد نيتريد السيليكون.

علاوة على ذلك، أصبحت العيوب والشوائب والواجهات الحبيبية المختلفة في بلورات Si3N4 هي المصادر الرئيسية لتشتت الفونون. تؤدي أحداث التشتت هذه أيضًا إلى انخفاض متوسط المسار الحر للفونونات، مما يؤدي بدوره إلى تقليل التوصيل الحراري الإجمالي للمادة. على وجه الخصوص، فإن الأكسجين الشبكي، باعتباره أحد العيوب الرئيسية التي تؤثر على التوصيل الحراري لسيراميك نيتريد السيليكون، يعيق بشكل كبير الانتشار السلس للفونونات ويقلل من كفاءة التوصيل الحراري للمادة.

للتغلب على هذا التحدي وتحسين التوصيل الحراري لركيزة نيتريد السيليكون، بدأنا من المصدر وركزنا على تقليل محتوى الأكسجين في الشبكة. تشمل الاستراتيجيات المحددة ما يلي:

تحسين مسحوق المواد الخام

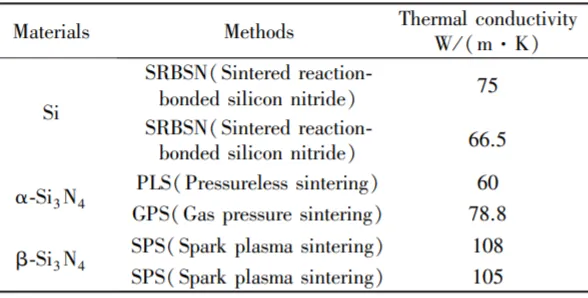

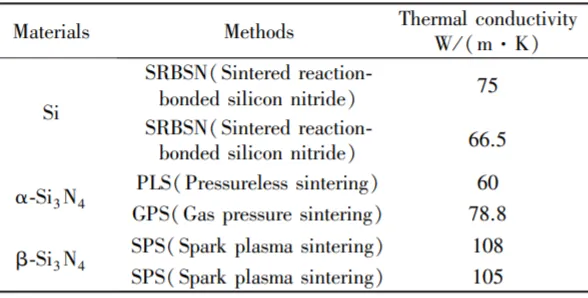

إن اختيار مسحوق Si الذي يحتوي على نسبة منخفضة من الأكسجين كمواد أولية هو المفتاح. يتم تقليل محتوى شوائب الأكسجين في المواد الخام الأولية من خلال عملية فحص المواد الخام والمعالجة المسبقة الصارمة. بعد ذلك، يتم استخدام عملية تلبيد بالنتريد من خطوتين، حيث يتم تسخين مسحوق Si أولاً في جو من النيتروجين ليقترب من نقطة انصهاره (1414 )، بحيث يتفاعل مع النيتروجين لتكوين جسم متكلس مسامي Si3N4. تضمن هذه العملية نيترة كافية لـ Si مع التحكم في محتوى الأكسجين في نيتريد السيليكون المولد حديثًا. بعد ذلك، تم تلبيد Si3N4 المسامي عند درجة حرارة عالية لتعزيز نمو الحبوب وإغلاق المسام، وأخيرًا تم تشكيل الركيزة الخزفية Si3N4 ذات الكثافة العالية ومحتوى الأكسجين المنخفض والتوصيل الحراري العالي.

التلبيد المباشر لمسحوق α-Si3N4 عالي النقاء

هناك طريقة أخرى وهي استخدام مسحوق α-Si3N4 عالي النقاء مع محتوى منخفض جدًا من الأكسجين للتلبيد. تتجنب هذه الطريقة عملية التحويل من Si إلى Si3N4 وتستخدم مباشرة مساحيق α-Si3N4 ذات درجة نقاء عالية وبنية بلورية محددة للتلبيد، مما يقلل من إمكانية إدخال شوائب الأكسجين. من خلال التحكم الدقيق في معلمات التلبيد مثل درجة الحرارة والغلاف الجوي والضغط، يمكن الحصول على ركائز نيتريد السيليكون ذات الكثافة العالية وعدد قليل من العيوب والتوصيل الحراري الممتاز.

تطبيق تلبيد β-Si3N4

على الرغم من أن β-Si3N4 قد يختلف عن α-Si3N4 في بعض الخصائص الفيزيائية، إلا أن محتواه المنخفض من الأكسجين ونقائه العالي مناسبان أيضًا لإعداد ركائز نيتريد السيليكون عالية الأداء. يمكن أن يؤدي استخدام مسحوق β-Si3N4 للتلبيد أيضًا إلى تحضير مواد نيتريد السيليكون عالية التوصيل الحراري، خاصة في سيناريوهات تطبيق محددة، قد تكون بعض خصائص β-Si3N4 أكثر فائدة.

باختصار، تعد المادة الأساسية من نيتريد السيليكون (Si3N4) مكونًا رئيسيًا لحل الإدارة الحرارية عالي الأداء، ويعد تحسين التوصيل الحراري الخاص بها أمرًا بالغ الأهمية لتحسين كفاءة الإدارة الحرارية بشكل عام. من خلال الفهم العميق لآلية نقل الحرارة لنتريد السيليكون، أي اهتزاز الشبكة وعملية توصيل الفونون، ندرك أن تشتت الفونون هو أحد العوامل الرئيسية التي تؤثر على التوصيل الحراري. على وجه الخصوص، تؤدي عيوب الأكسجين في الشبكة، التي تعمل كمصدر رئيسي للتشتت، إلى تقليل متوسط المسار الحر للفونونات بشكل كبير، مما يعيق التوصيل الفعال للحرارة.

للتغلب على هذا التحدي، نقترح مجموعة متنوعة من الاستراتيجيات لتقليل محتوى الأكسجين في ركيزة نيتريد السيليكون، وبالتالي تحسين التوصيل الحراري. بدءًا من الاختيار الأمثل لمسحوق المواد الخام، وحتى التلبيد المباشر لمسحوق α-Si3N4 عالي النقاء، وحتى تطبيق تلبيد β-Si3N4، تهدف كل طريقة إلى تقليل إدخال شوائب الأكسجين عند المصدر وتحقيق كثافة عالية ومنخفضة حالة الخلل في المادة من خلال التحكم الدقيق في العمليات.

ستركز الأبحاث المستقبلية بشكل أكبر على استكشاف عمليات تحضير نيتريد السيليكون الأكثر كفاءة ومواصلة فهم الآلية التي تؤثر بها الهياكل البلورية المختلفة والبنية المجهرية على التوصيل الحراري لنتريد السيليكون. من خلال هذه الجهود، من المتوقع أن نقوم بتطوير مواد ركيزة من نيتريد السيليكون ذات موصلية حرارية أعلى ومقاومة حرارية أقل، مما يوفر دعمًا قويًا للإدارة الحرارية عالية الأداء في التغليف الإلكتروني والفضاء وتحويل الطاقة وغيرها من المجالات.